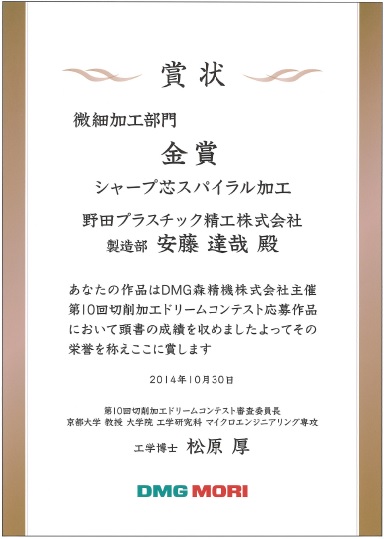

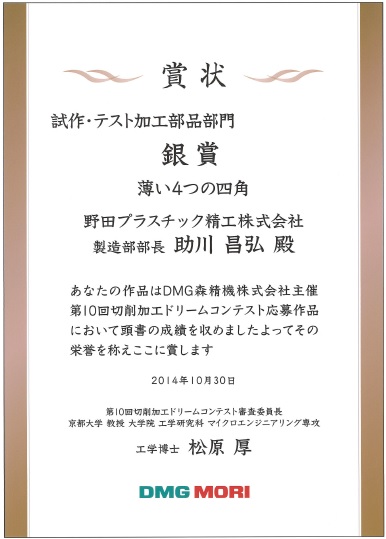

WORKS受賞作品

DMG森精機様主催の「ドリームコンテスト」において、当社が受賞致しました作品となります。

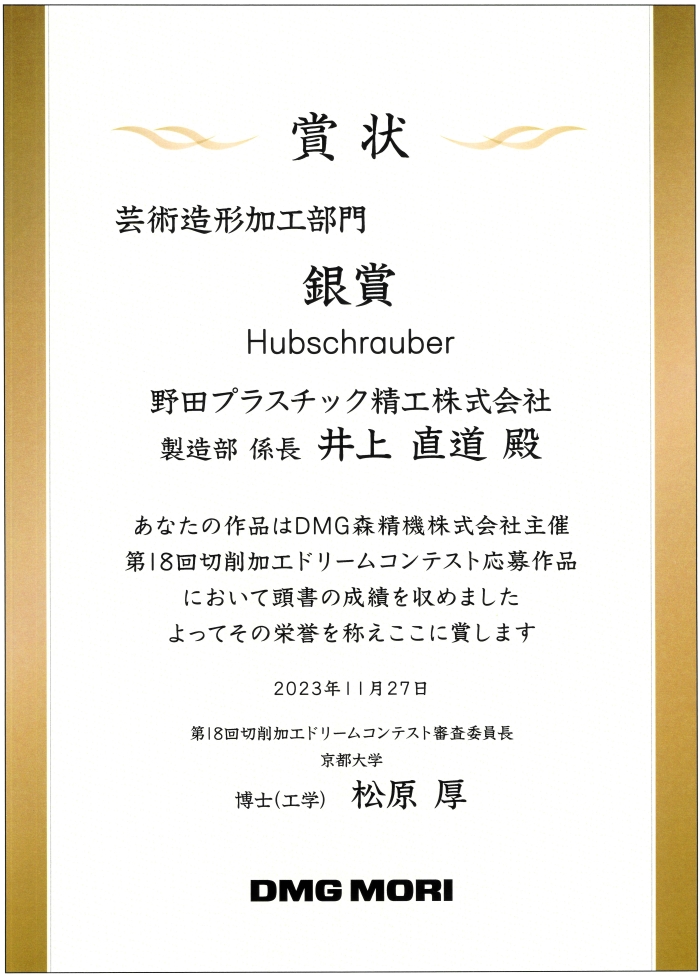

2023年度

材質:A2017で一体加工の削り出しになります。(パーツ接着や溶接等、手加工無し)

プロペラの薄肉加工や窓枠周りの微細な形状、切削工具の干渉回避方法等プログラミングに非常に苦労しました。

また、面粗度を上げる為にクランプや固定治具も工夫して加工致しました。

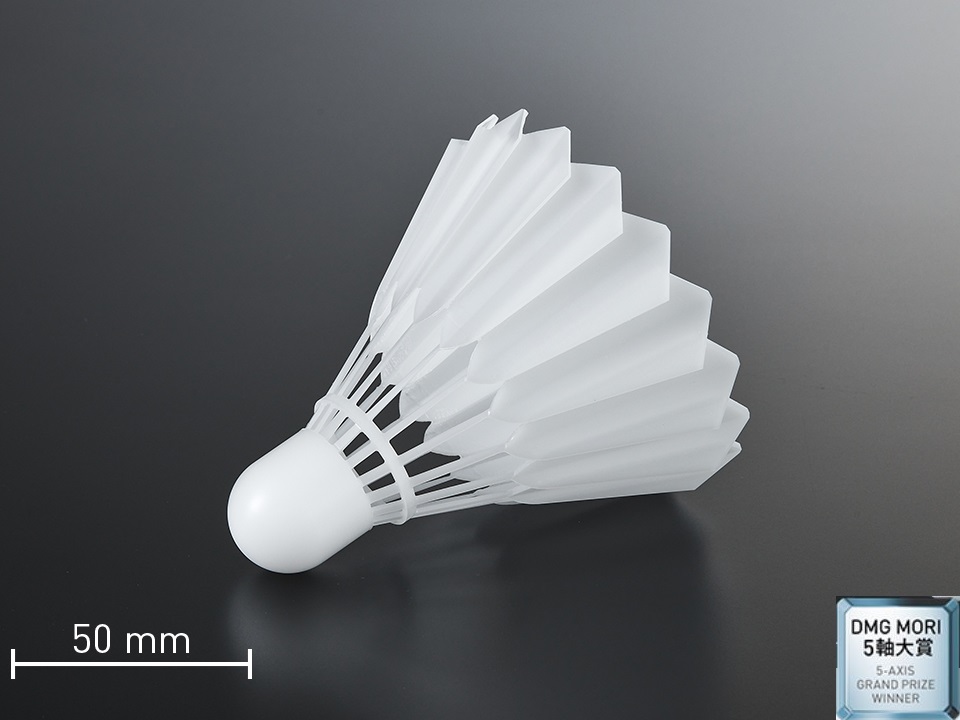

2021年度

過去にない5軸加工機の加工品を目指すために誰でも目にした事のある形状で身近に感じる物をイメージし、

ニュースで目にしたスポーツの用具に決めました。

実物に似せて作る為に材質を樹脂に決めました。

初めは形状の歪み欠けが生じ、トライを重ねました。

削る順序、工具、加工条件を変更し完成にたどり着きました。

2018年度

葉脈の線径はφ0.16mmで葉の膜厚は0.08mm。

実際の葉っぱのように立体的にモデリングをして切削しました。

アクリルは細く加工すると非常に脆く、折れ、欠け、割れやすい素材なので

加工条件、クランプ方法、、取外し方にかなり苦労しましたが、弊社の

スローガンでもある「CHALLENGE SPIRIT」を胸に完成する事が出来た作品です。

シャープペンシルの芯に雄ねじと雌ねじの加工を施しました。

雄ねじ側は0.5mm用の芯にねじピッチ0.6の二条ねじを加工しています。

雌ねじ側は雄ねじに加工した芯が入るように0.9mm用の芯に二条ねじの雌ねじ加工をしています。

ねじ山は角ねじで幅が0.15mm 一回転で0.6mm進む二条ねじの35mm全ねじとなっています。

ねじが長くなればなるほど、先端と末端のガタツキやスムーズな回転に影響する為、

雄ねじと雌ねじのクリアランスの加工条件を出すのに時間を費やしました。

また、雌ねじの加工に市販の工具をねじの下穴に干渉しないようにする為、

手加工で細く長く削る必要があり、折れないように特に注意して加工しました。

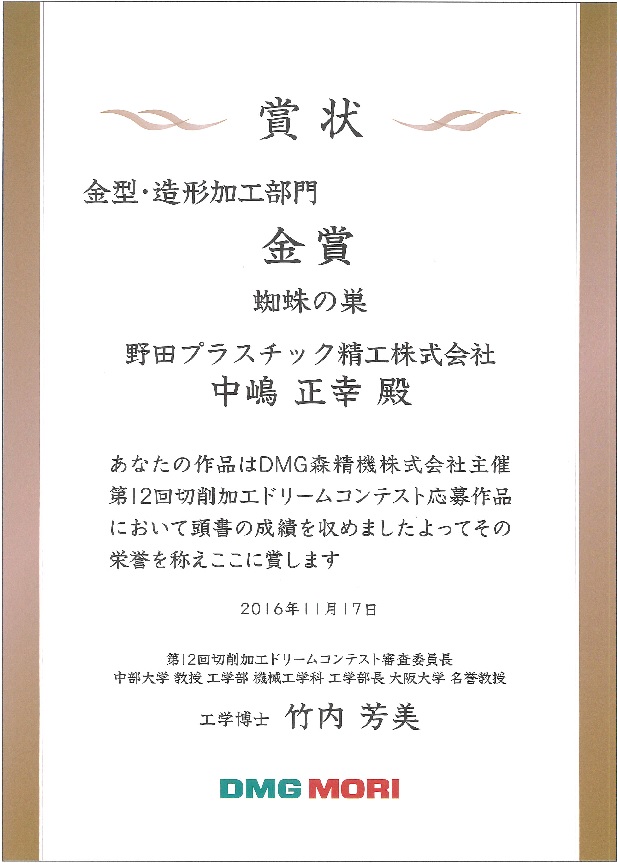

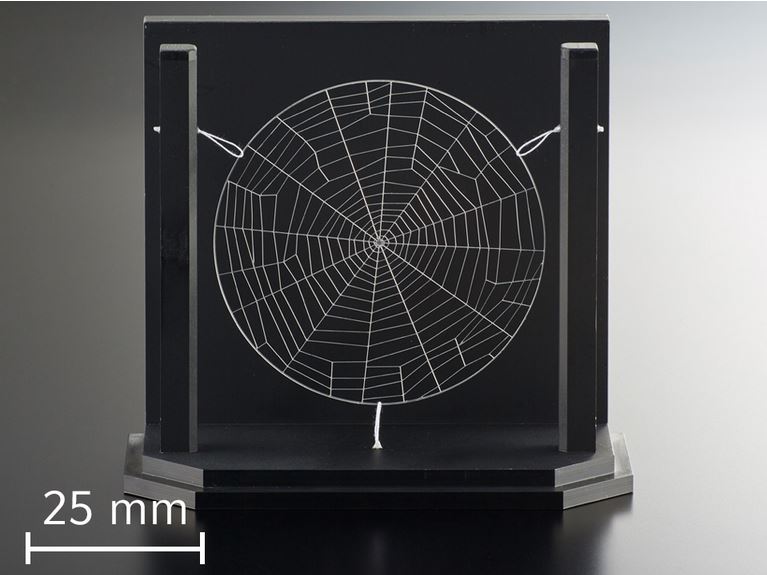

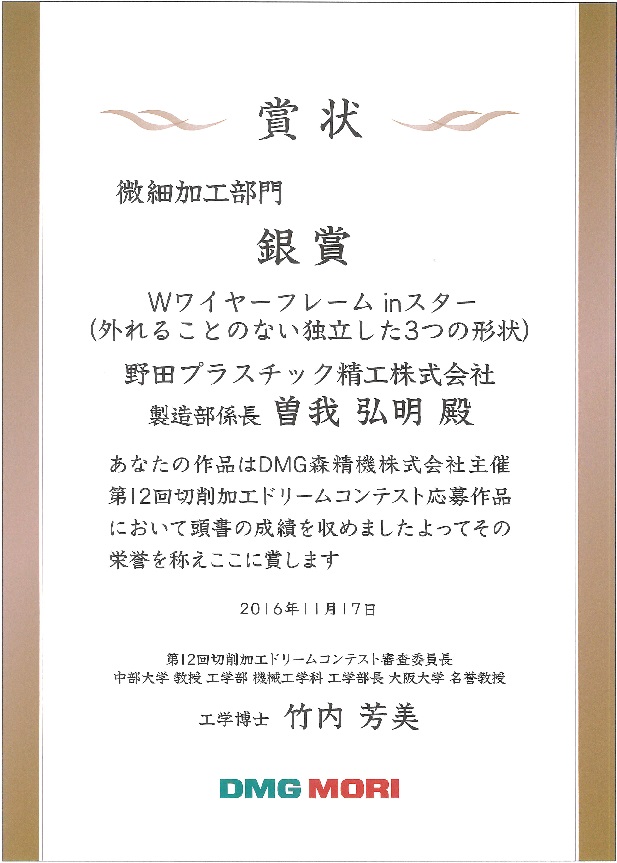

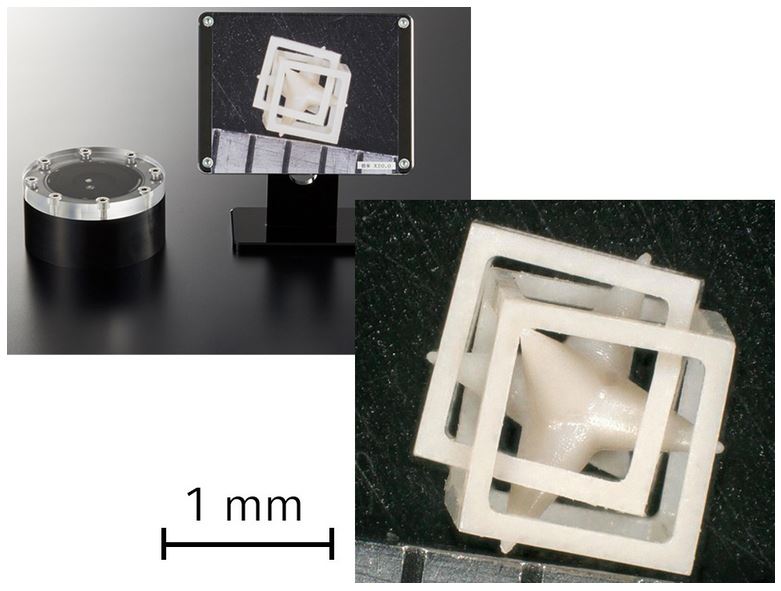

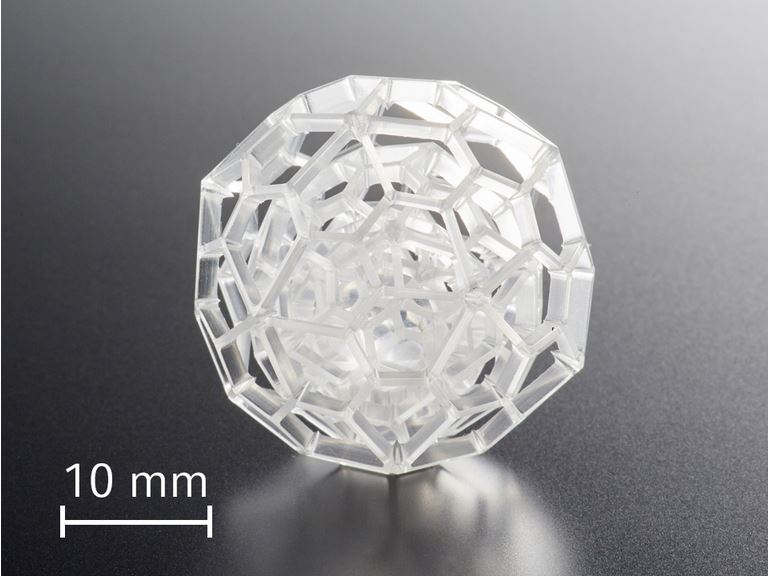

2016年度

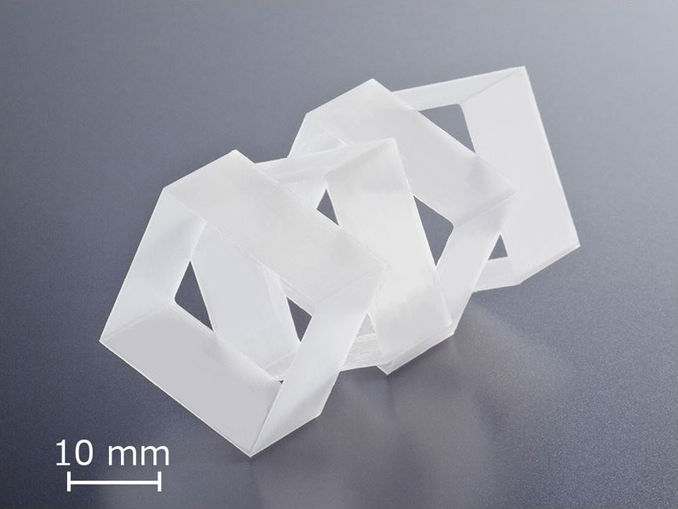

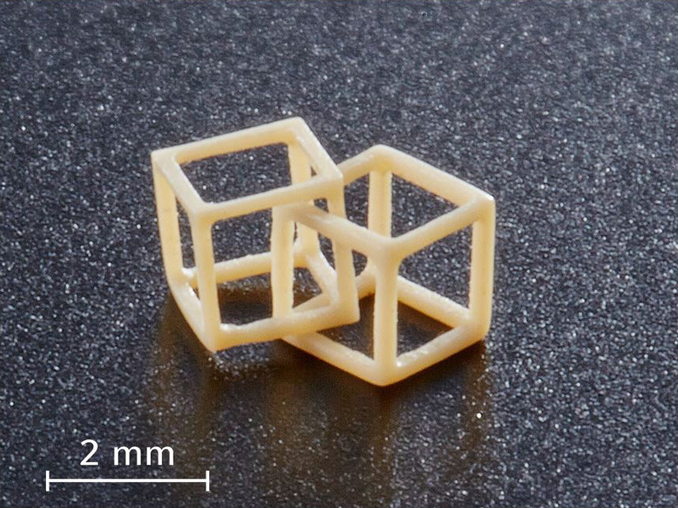

PPSのブロックを、3軸加工にて削り出し。

3つの形状(フレーム2個・中の星)は繋がっておらず、絡む様に独立しているのがポイントになっています。 形状の歪みやフレームの肉厚が0.2mmと非常に細く折れやすく、アンダー形状になる部分も有る為、

治具の形状・精度・加工方法を確立させるのに非常に苦労しました。

最も加工の難しかった星形状の固定に細心の注意と工夫を凝らしました。

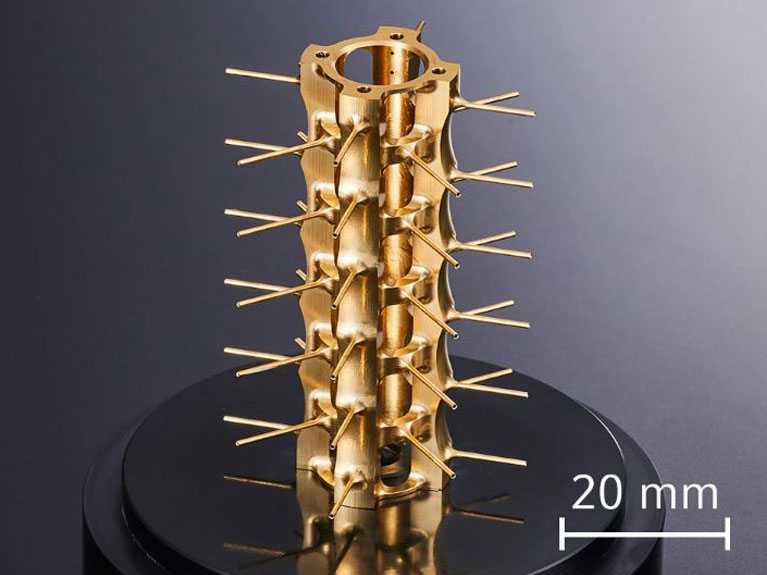

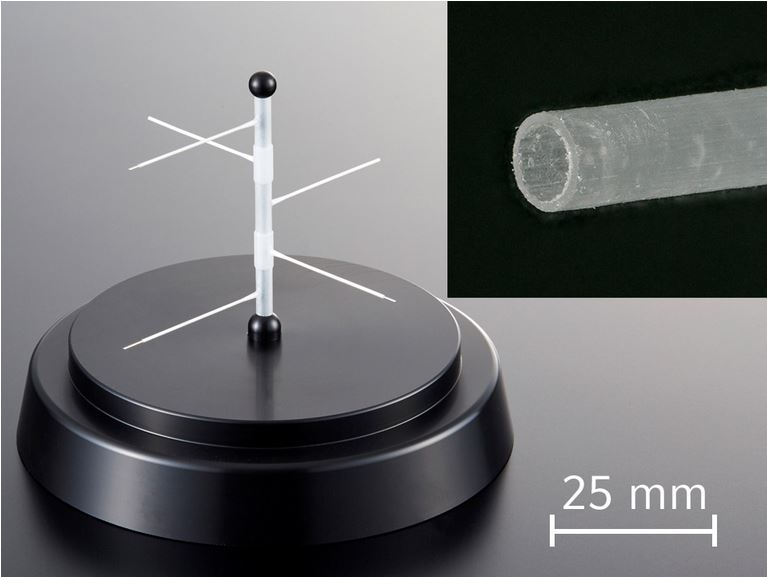

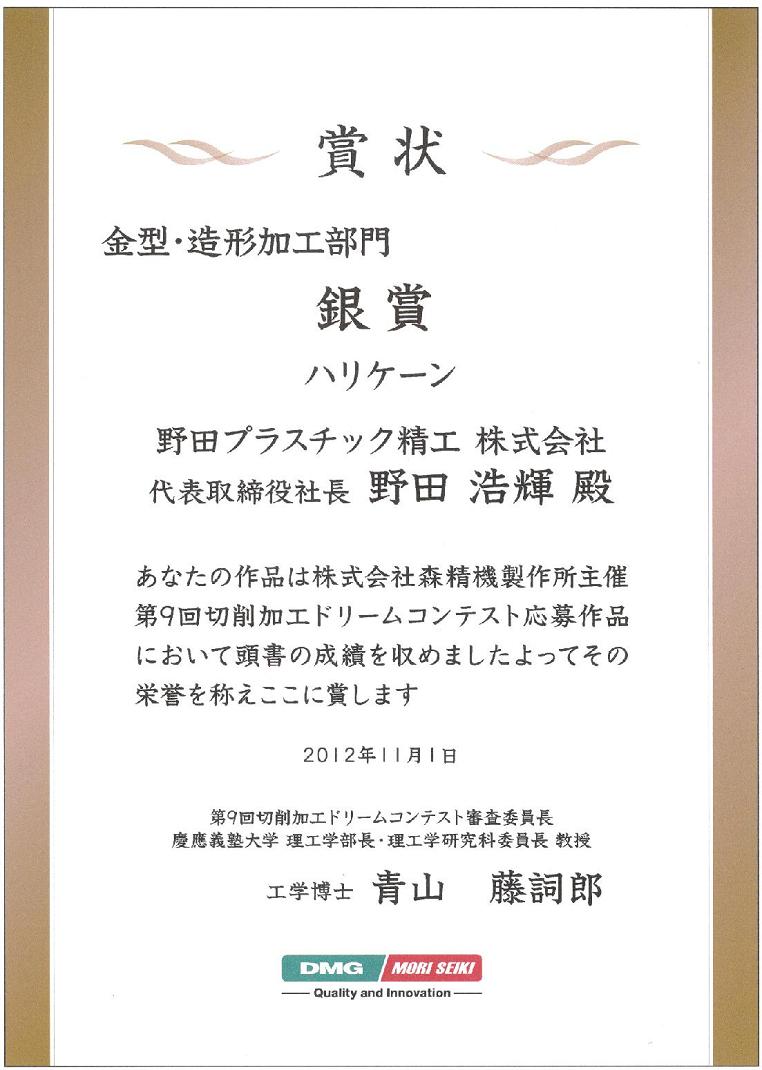

POMブロック材から削り出し、中心のパイプ形状φ3*φ2.5*46から互い違いにφ0.5*φ0.3(根元R1)*36のパイプ形状が4ヶ所削り残してあり、

各パイプは中心のパイプと繋がっています。

加工ポイントは、サイドに飛び出した小径パイプが、90°ずつずれていく為4本目の加工をする際、1本目・2本目・3本目が治具に干渉せず更に折れない様に治具・加工方法を工夫した所です。

製品を固定している黒色の台座(POM黒)も自社で削り出したものになります。

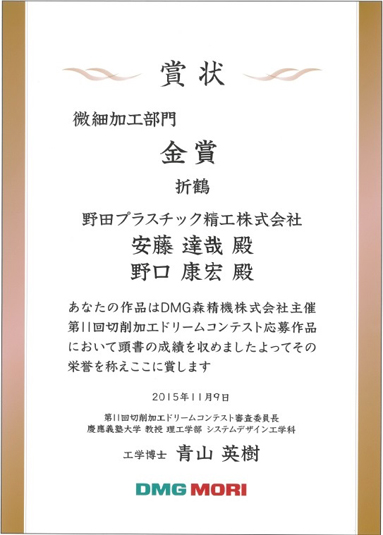

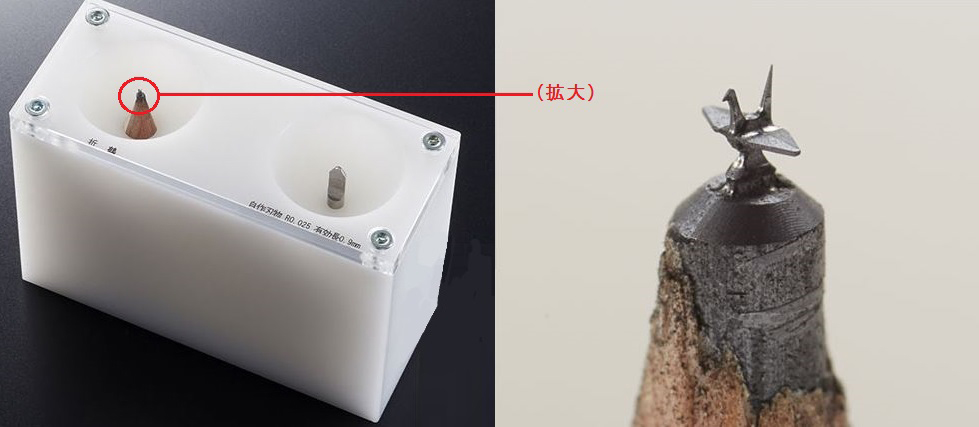

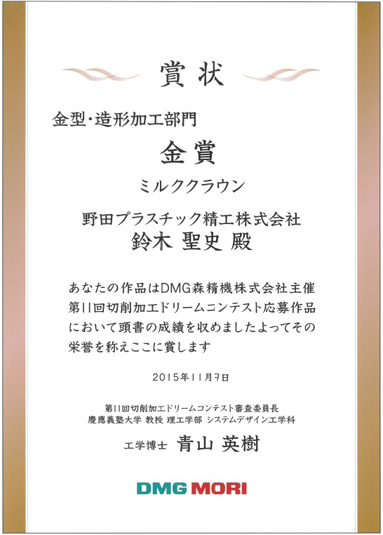

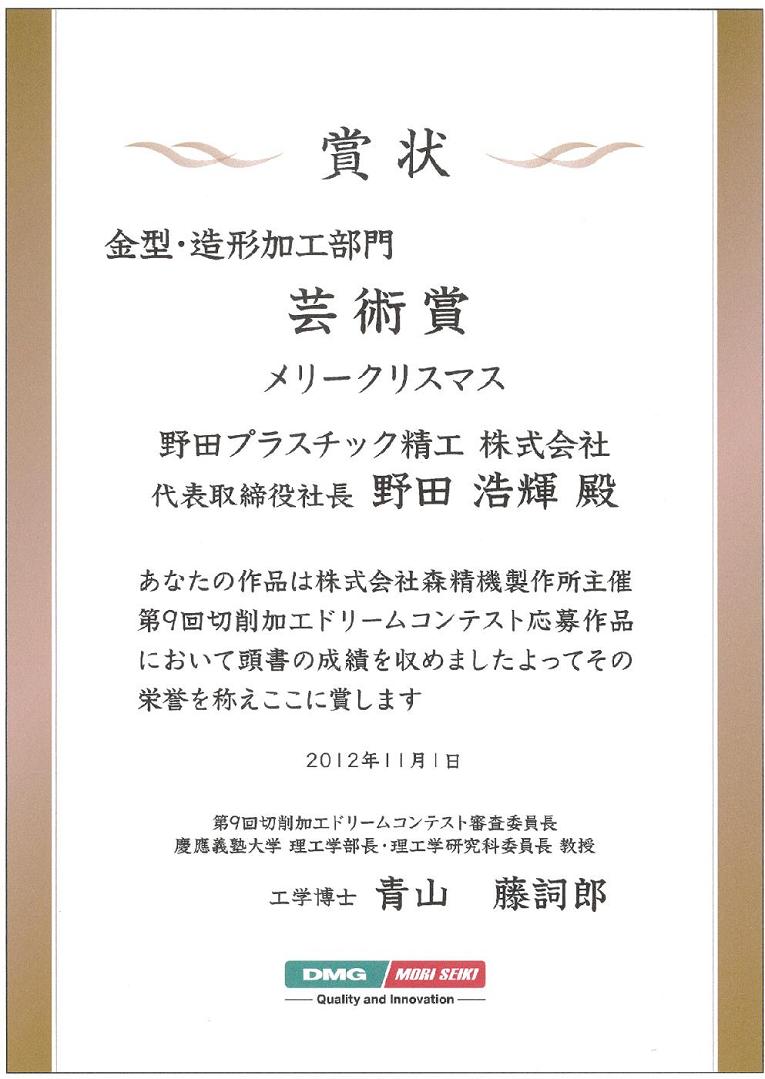

2015年度

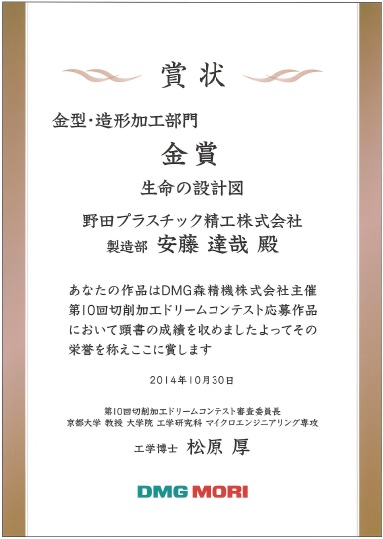

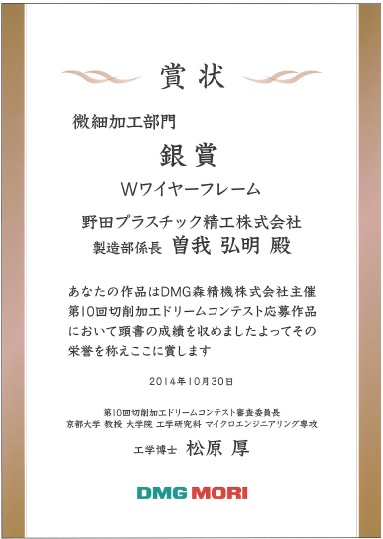

2014年度

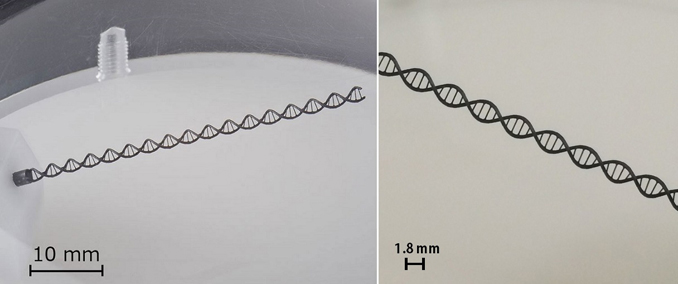

手に取るだけでも折れてしまうシャープの芯をスパイラル形状に加工。

特にφ0.2の芯は中心が0.1mm程度しか残っておらず、

溝幅も0.05と非常に微細で繊細な加工条件な為、治具・取出し・洗浄など

全ての工程で細心の注意が必要でした。

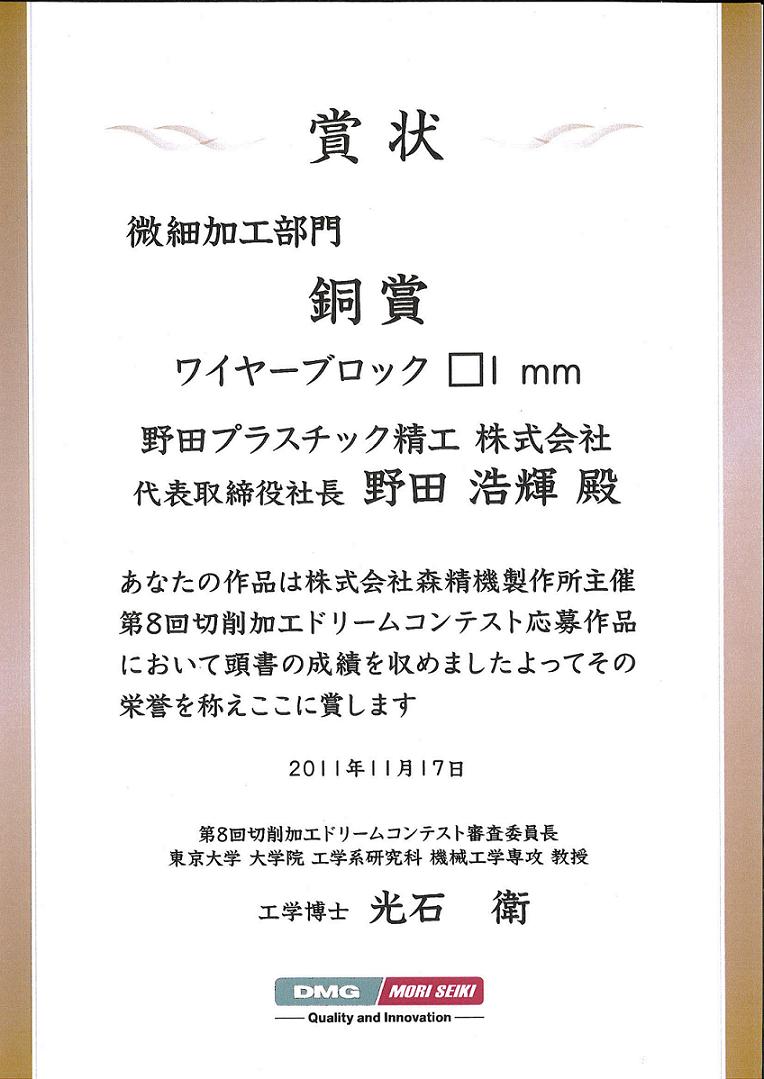

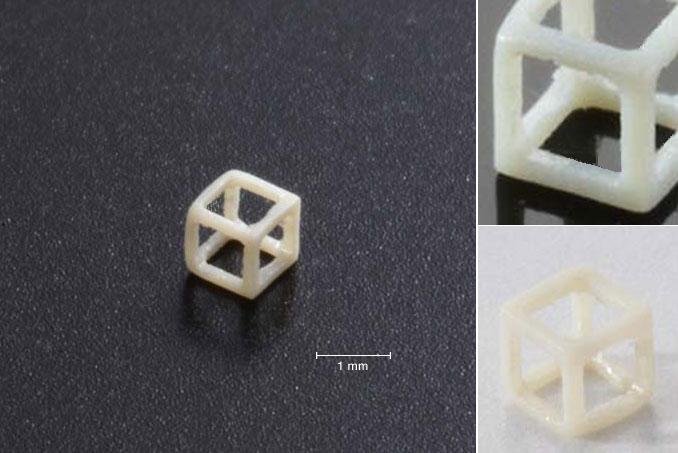

2011年度

クランプ圧力により、形状の歪みやワークの浮き上がりの防止等、注意した。

また、治具の位置決め精度を上げ、素材剛性の無いPPS材で

微細加工にトライしました。

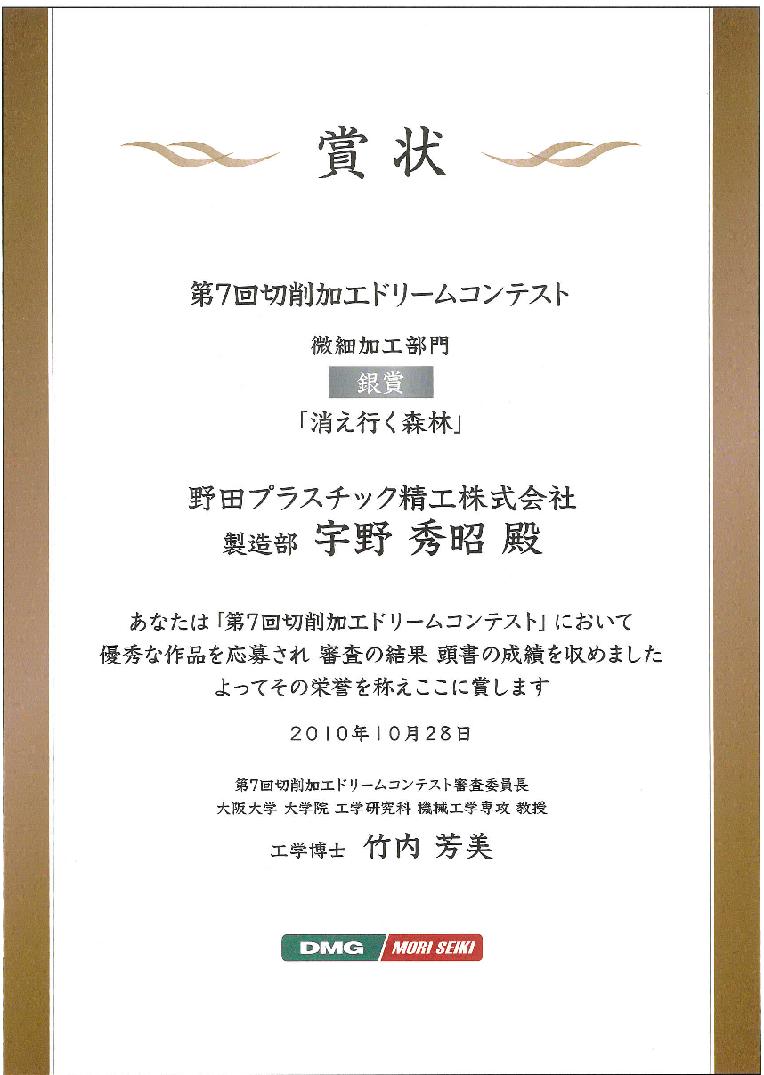

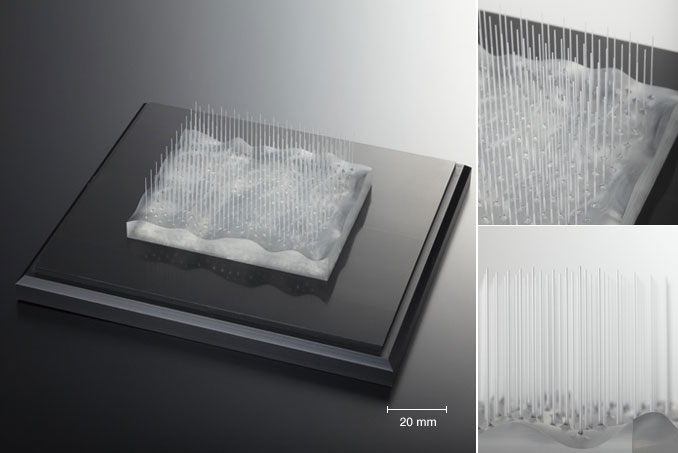

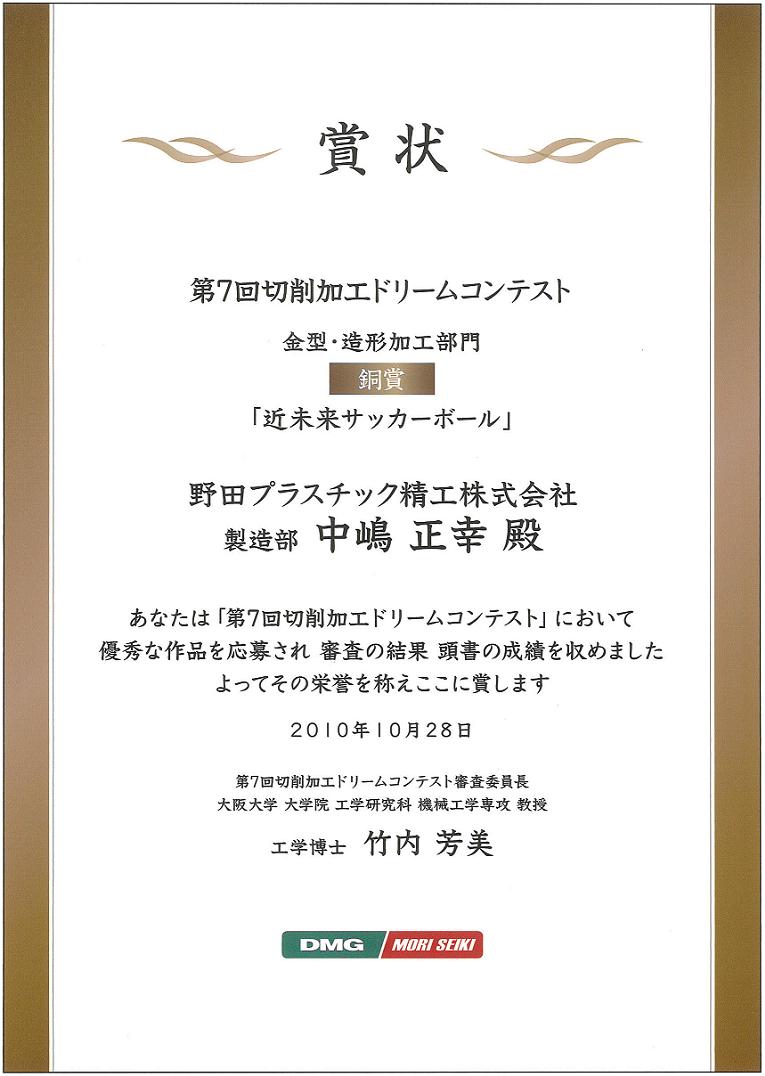

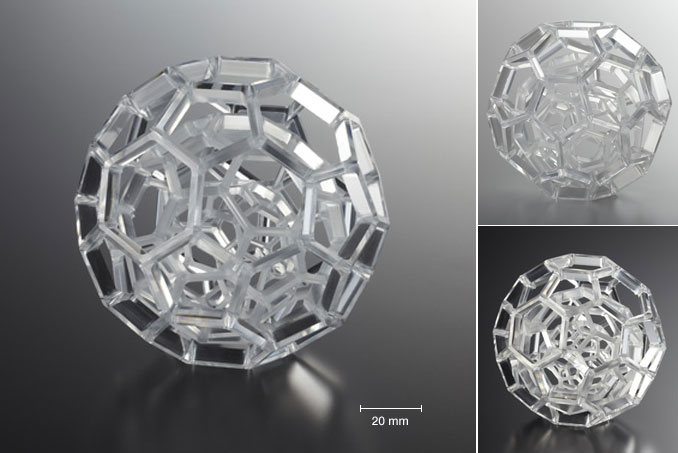

2010年度

一つのブロック塊より、3軸のマシニングのみで加工、

大中小のフレーム状サッカーボールが中に 入っており、

切削面も透明に仕上げてあります。

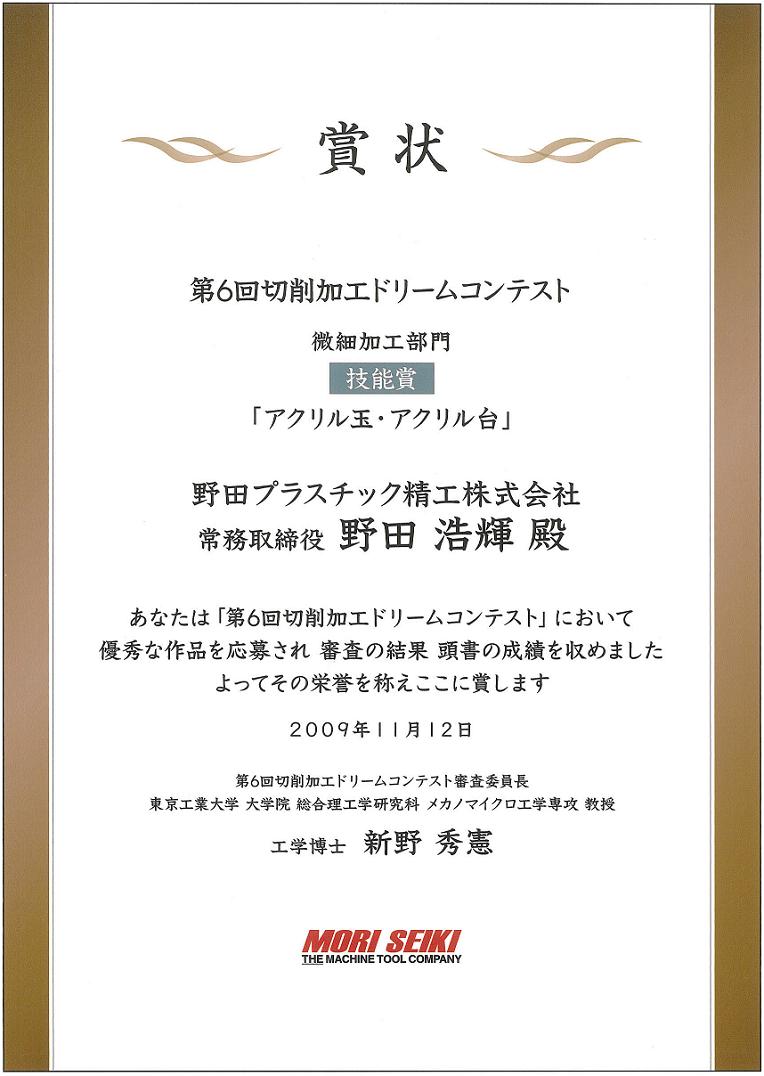

2009年度

球体、土台共にアクリル透明仕上げとなりバフ掛けをせずに透明に仕上げる為、透明感にムラが無く、 本物の水晶球のような透明感になっています。

当社が得意とする加工技術の1つです。